Prof. Dr.-Ing. Mark Vehse

Lehrveranstaltungen:

- MBB1600 - CAD und Maschinenelemente I

- MBB/MSEB1800 - Konstruktionssystematik

- FMBB2800 - Systematische Produktentwicklung

- FMBB 4100 Projektmanagement

- WMBB1500 - 3D-CAD I (Schwerpunkt: Vertiefung systematische Produktentwicklung/Konstruktion)

- WMBB1510 - 3D-CAD II (Schwerpunkt: Additive Fertigung)

Aktuelles:

Folgen Sie unserem Labor auf Instagram!

Arbeitsgruppen

AG Digitale Produktentwicklung & Additive Fertigung

- Dipl.-Ing. (FH) Frank Rudnick

- M. Eng. Sven F. Klimaschewski

- B. Eng. Torben Haupt

- B. Eng. Krystian Pełech

AG Digitale Produktentwicklung & Autonome Robotik

- M. Eng. Arnold Lange

- M. Eng. Reik Schick

- M. Eng. Olaf Keitsch

- Dipl. biochem. Sabine Langner M.A.

- Dipl.-Ing. (FH) Mario Georgi

- B. Eng. Lena Teubner

- B. Eng. Maik Focke

- B. Eng. Jan-Felix Wolfram

- B. Eng. Felix Pollakowski

- Paul Maaß

| Design and Construction of a Gripper for a Mobile Robot System for handling Pressure-Sensitive Bodies/Sample | M.Eng. | 2025 |

| Design and Construction of a Gripper for a Mobile Robot System for handling Pressure-Sensitive Silicon Carbide Pucks | M.Eng. | 2025 |

| Revolution durch Additive Fertigung: 3D-Druck für die Herstellung von Ersatzteilen in der Automobilbranche | B.Eng. | 2025 |

| Entwurf und Konstruktion eines Greifers zur Handhabung druckempfindlicher Körper/Proben | M.Eng. | 2025 |

| Standardisierung und Implementierung von Projektmanagementmethoden und -werkzeugen in Entwicklungsprojekten in der Luft- und Raumfahrtindustrie | B.Eng. | 2025 |

| Konstruktive Optimierung eines dezentralen Klimagerätes für Schiffskabinen | M.Eng. | 2025 |

| Optimierung der Montage und Fremdproduktion eines Pendelrahmens | B.Eng. | 2024 |

| Entwicklung und Konstruktion eines Ventilprüfstandes zu Untersuchung der Auswirkungen von Anästhesiemedien | B.Eng. | 2024 |

| Development of stand-alone energy supply for autonomous minirhizotrons | M.Sc. | 2024 |

| Konzeptionierung und Herstellung einer Orthese für die Behandlung von Skoliose bei Kindern unter Anwendung von Additiver Fertigung | M.Sc. | 2024 |

| Konzeptionierung zur Integration eines kollaborierenden Roboters an Handarbeitsplätzen in der Lebensmittelindustrie | B.Eng. | 2024 |

| Konzeptionierung einer Lungenvolumenmessung bei der Ganzkörperplethysmographie - eine Alternative zur Messkammer | M.Sc. | 2024 |

| Thermal simulation and design of additively manufactured high-performance heat sinks for power electronics and coating systems | M.Eng. | 2024 |

| Vergleich von Konzepten zur Optimierung von FDM-3D-Druckvorgängen durch Segmentierung des G-Codes | M.Sc. | 2024 |

| Neuentwicklung von ergonomischen Griffen für Blechscheren | B.Eng. | 2024 |

| Neugestaltung des Materialflusskonzepts eines teilautomatisierten Handarbeitsplatzes | M.Eng. | 2024 |

| Designing a Water-cooling System for a Hotend used in 3D Printer | M.Eng. | 2023 |

| Schema für die CAD gestützte Auslegung von 3D-Fahrzeugmodellen am Beispiel Exterieur Heck | B.Eng. | 2023 |

| Entwicklung und Konstruktion eines Prüfstandes zur Überprüfung von Leiterbahnen im Rahmen der Qualitätssicherung | B.Eng. | 2023 |

| Prozessentwicklung zur additiven Fertigung von metallischen Komponenten für ein Energieunternehmen | B.Eng. | 2023 |

| Comparison of Digital Model with Model in production for Quality Assurance Purposes | M.Eng. | 2023 |

| Funktionale Sicherheit für Bremsregelsysteme: Anforderungsanalyse für die toolbasierte Ableitung von funktionalen Sicherheitskriterien | B.Eng. | 2023 |

| Entwicklung und Konstruktion eines automatischen Sammelsystems für Wasserproben | B.Eng. | 2023 |

| Konstruktion und Aufwand-Nutzen-Analyse einer modularisierten Baugruppe in Autodesk Inventor unter Verwendung der softwareeigenen API | B.Eng. | 2022 |

| Innovative Insassenklassifizierung im Konzeptvergleich zu aktuellen Seriensystemen im PKW-Sitz | B.Eng. | 2022 |

| Experimentelle Untersuchungenb zu Dichte und Zugfestigkeit von PPS bei additiver Fertigung mittels CEM-Verfahren | B.Eng. | 2022 |

| Entwicklung eines Softrobotic-Greifersystems zur innen- und außenliegenden Reinigung von Hohlzylindern unter Einhaltung von Taktzeiten | M.Eng. | 2022 |

| Entwicklung und Konstruktion einer Montage- und Dichtheitsprüfvorrichtung für das Automotive Gateway NG800 und die Integration in den bestehenden Fertigungsablauf | M.Eng. | 2022 |

| Fixation concept of TEC in an automotive electrical enviroment | M.Eng. | 2022 |

| Weiterentwicklung eines Großflächendüngerstreuers | B.Eng. | 2021 |

| An approach for automated cleaning of narrow zones | M.Eng. | 2021 |

| Verfahrenstechnische Untersuchungen zum Einmischen von pulverförmiger Pflanzenkohle in Wasser | B.Eng. | 2021 |

| Weiterentwicklung eines Großflächendüngerstreuer | B.Eng. | 2021 |

| Entwicklung und Konstruktion eines Großformat-3D-Druckers vom Typ FDM zur additiven Fertigung von orthopädischen Hilfsmitteln | M.Eng. | 2021 |

| Konzeptionierung und Entwicklung eines "Solid State Ammonia Synthesis"-Prüfstandes | M.Eng. | 2021 |

| Projektierung einer Umrüstungslösung für Rangierloks auf Hybrid-Antriebstechnik | B.Eng. | 2021 |

| Materialuntersuchungen an Poly(ethylene glycol) diacrylate-basierten Hydrogelen für die Additive Fertigung unter Berücksichtigung unterschiedlicher Molekulargewichtungen | M.Eng. | 2021 |

| Konzeptausarbeitung und Entwicklung eines Behältnisses für den Transport von Geldausgabeautomaten-Kassetten | M.Eng. | 2021 |

| Konstruktion einer klappbaren Sitzanbindung für Betreuersitze an Trennwandschränken in Rettungswagen | B.Eng. | 2021 |

| Konstruktion eines Laserlötwerkzeuges zur Integration in automatisierte Lötsystemanlagen | B.Eng. | 2021 |

| Vorentwicklung einer strahlungsbasierten Kunststoffstrangheizung für den Einsatz an einem Großformat-3D-Drucker | M.Eng. | 2020 |

| Konstruktionssystematische Entwicklung eines fremdangetriebenen Verschlusses für eine *** | M.Eng. | 2020 |

| Methodische Konzeption einer skalierbaren Hebetechnologie zur Bergung von AUV-Anlandestationen | B.Eng. | 2020 |

| Konzeption einer Simulation wandlungsfähiger, mobiler Robotersysteme in Produktionsprozessen | M.Eng. | 2020 |

| Ermittlung und Vergleich mechanischer Eigenschaften von pulvermetallurgischen Werkstoffen, die über CEM-3D-Druck und über das MIM-Verfahren hergestellt wurden | B.Eng. | 2020 |

| Automatisierung des Montageprozesses von Permanentmagneten in ein Rotorblechpaket eines Elektromotors | M.Eng. | 2020 |

| Development of a Torque Test Bench for the torque measuring shaft of an E-bike drive | M.Eng. | 2020 |

| Entwicklung eines Tragegestells für die medizinische Absaugung | B.Eng. | 2020 |

| Konzeptentwicklung und Konstruktion eines Teststands für kontinuierliche Mischer und Konditionierer | B.Eng. | 2020 |

| Konzeptentwicklung zur Integration elektronischer Schaltungen in Kunststoffteile durch den Einsatz hybrider 3D-Druckverfahren | M.Eng. | 2020 |

| Integration eines KUKA Roboters in die Produktion, Entwicklung eines Produktionsablaufes und Erarbeitung einer Vorlage zur Bestimmung des Arbeitsaufwandes bei Roboterfertigung | M.Eng. | 2020 |

| Methodische Bewertung einer effizienzoptimierten Prozesskette in der additiven Fertigung | M.Eng. | 2020 |

| Aufzeigen konstruktiver Änderungsmöglichkeiten und deren Umsetzung hinsichtlich der Verbesserung der Lebensdauerfestigkeit einer Überladebrücke | B.Eng. | 2020 |

| Entwicklung einer Methode zur Justage von Laserscheidanlagen für die Herstellung von vaskulären Implantaten | M.Eng. | 2020 |

| Entwurf und Konstruktion eines modularen Wohnsystems für den Mercedes-Benz Viano (W639) | B.Eng. | 2019 |

| Neuentwicklung eines Airbag-Luftsack-Leitsystems | M.Eng. | 2019 |

| Konzeptentwurf zur Optimierung des Wechselkoffersystems vom Typ ***** GmbH | M.Eng. | 2019 |

| Entwicklung einer alternativen Lösung (Mechanik und Antrieb) zum bestehenden Sprüharm des Silo-RoBoFox, einem Produkt der ***** GmbH | B.Eng. | 2019 |

| Konstruktion eines Teststandes zur Entwicklung einer regenerativen Warmluftfassade | B.Eng. | 2019 |

| Entwurf und additive Fertigung einer patientenindividuellen Orthese | B.Eng. | 2019 |

| Entwicklung eines auf PEGDA basierenden Hydrogels für ein Additives Fertigungsverfahren | B.Eng. | 2019 |

| Automatisierung eines Transport- und Sortiersystems | B.Eng. | 2019 |

| Entwurf eines Achssystems für Schwerlasttransportsysteme | B.Eng. | 2019 |

| Entwicklung und Konzeption einer Matrixheckleuchte | B.Eng. | 2019 |

| Erprobung und Optimierung einer hydraulischen Seitenpallung für Dockprozesse der ***** GmbH & Co. KG | B.Eng. | 2019 |

| Konzeptionierung des Konstruktionsmanagements für die ***** GmbH nach DIN EN ISO 9001:2015 | M.Eng. | 2018 |

| Untersuchungen zur Fertigung eines Urmodells mit einem Industrieroboter an ausgewählten Bauteilen eines Prototypen-Fahrzeugs | M.Eng. | 2018 |

| Konstruktion eines Chassis für ein Fahrzeug der "Urban Concept" Klasse | M.Eng. | 2018 |

| Automatisierte 3D-Rekonstruktion von Oberflächen unter Einsatz von Industrierobotern zur Anwendung in CAD-Systemen | M.Eng. | 2018 |

| Funktionsintegration eines elektronischen Systems auf einen Kunststoffträger in einen Knauf einer Shift-by-Wire Schaltung mittels Laserstrukturierung und Substitution einer flexiblen Leiterplatte | M.Eng. | 2018 |

| Entwicklung einer mobilen Trägerplattform für das Handling von Monitor Equipment im Unterwasserbereich von Offshore Windenergieanlagen | M.Eng. | 2018 |

| Evaluierung von Strahlführungssystemen hinsichtlich der Verbesserung des SLM-Prozesses | B.Sc. | 2018 |

| Machbarkeitsuntersuchung einer automatischen Rohrbestückung von UKP- und Faserlasern zum Schneiden von resorbierbaren Scaffolds | B.Eng. | 2018 |

| Development Concept of a Power Transfer Unit in Swash Plate Design Including Comparison of Fixed and Variable Design | M.Eng. | 2018 |

| Entwurf innovativer BHKW Gehäusekonzepte | M.Eng. | 2017 |

| Weiterentwicklung einer Sitzlehnenentriegelung | B.Eng. | 2017 |

| Analyse von additiven Fertigungsverfahren zur Herstellung von Shims für die Luftfahrtindustrie | B.Eng. | 2017 |

AIMS5.0 - Artificial Intelligence in Manufacturing Leading to Sustainability and Industry 5.0

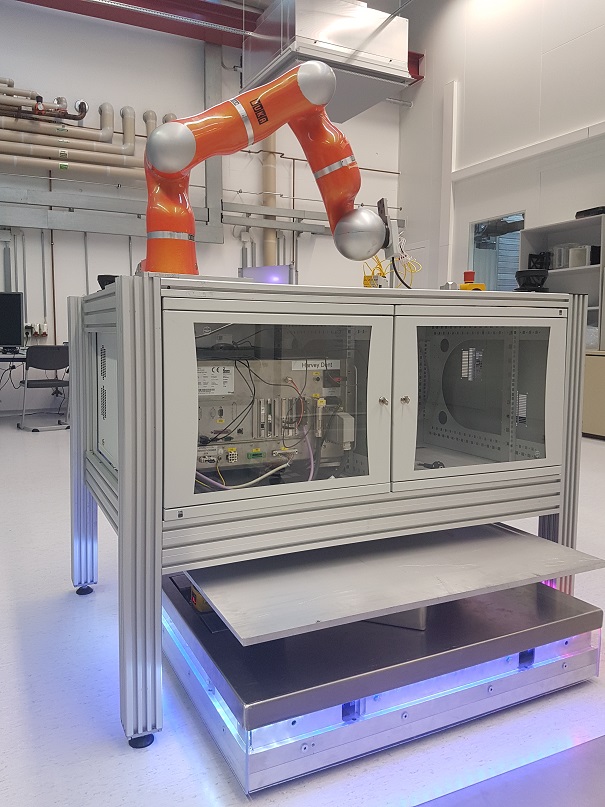

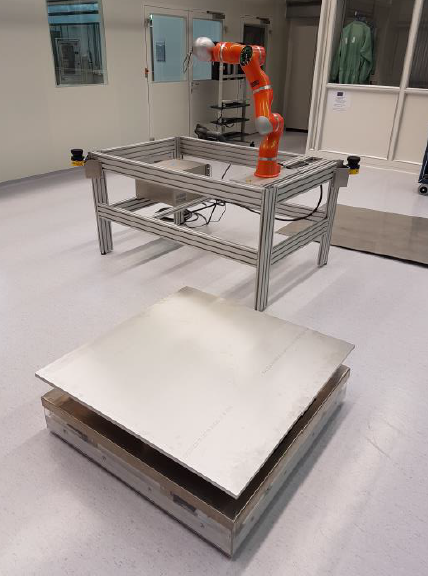

Die Hochschule Stralsund hat sich im europäischen Verbundprojekt Artificial Intelligence in Manufacturing leading to Sustainability and Industry 5.0 (AIMS5.0) mit 52 Forschungs- und Industriepartnern aus zwölf Ländern zusammengetan.Unter der Führung der Infineon Technology AG engagieren sie sich intensiv im Bereich Automatisierungstechnik, Robotik sowie automatisierte Transportsysteme und Einsatz digitaler Zwillinge. An der Hochschule Stralsund werden vorrangig zwei Schwerpunkte bearbeitet werden: Use Case 13 “Intelligent Sensors improving Robustness of Automated Wafer Transportation and Storage Systems” und Use Case 14 „Speeding-up the Benefit of Automation by Virtual Commissioning through Digital Twins”.

Gefördert wird AIMS5.0 aus Mitteln der Europäischen Union und des Bundesministeriums für Bildung und Forschung.

5G-PortVG - 5G-Campusnetze in Wirtschaftshäfen

Im Projekt 5G-PortVG sollen 5G-basierte Dienstleistungen und Produkte entstehen, die als nutzerzentrierte maritime Assistenz-Systeme arbeiten. Ein Einsatz von 5G-Infrastruktur hat das Potential in Wirtschaftshäfen die gesamten Logistik-, Transport- und Organisationsprozesse rationaler, effektiver und sicherer gestalten. In diesem Projekt wird eine Basis geschaffen, um neue Anwendungen im Hafensektor zu ermöglichen, es sollen außerdem die Mehrwerte der 5G-Technologie im Vergleich zu bestehenden technischen Systemen aufgezeigt und bewertet werden. Die Hochschule Stralsund unterstützt das Projekt mit Forschungs- und Entwicklungsleistungen und dem Aufbau eines autonom agierenden Logistik- und Transportsystems-Demonstrators.

weitere Infos: https://www.hochschule-stralsund.de/forschung-und-transfer/forschung/5g-portvg/ und https://port5g.de/

Gefördert wird das Projekt aus Mitteln des Bundesministeriums für Digitales und Verkehr.

Das Konzept "ArtIFARM - Artificial Intelligence in Farming" stellt Lösungswege für die Landwirtschaft vor, um Pflanzenschutzmittel via Smart Farming effektiver einzusetzen und die CO2-Bilanz der landwirtschaftlichen Betriebe zu verbessern.

Ziel von ArtIFARM ist die Vernetzung aller Akteure in der definierten Region zur Verbesserung der internationalen Wettbewerbsfähigkeit. Dazu werden drei Umsetzungsfelder definiert: 1. Intelligentes Feld-Aussaatmanagement; 2. Intelligentes Maschinen- und Lagerkapazitäts-Sharing und 3. Intelligente Beschaffungs- und Vertriebsgemeinschaften. Damit liefert ArtIFARM nicht nur einen entscheidenden Beitrag zur Reduzierung von Herbiziden, Pestiziden und Dünger, sondern verbessert zusätzlich die ökologischen CO2-Bilanz der Landwirte. Das adressierte Innovationsfeld „Intelligente Landwirtschaft“ verbindet dabei sowohl Know-how aus der Agrarwirtschaft mit den ingenieurwissenschaftlichen Bereichen, wie Robotik, Automatisierungstechnik, autonome Navigation und autonome Fortbewegung als auch Klimaforschung und Wetterprognosesysteme sowie Kenntnisse aus der Finanzwelt. Daraus ergeben sich Bedarfe bei Unternehmen und Akteuren, die folgende Branchen bzw. Kompetenzfeldern bedienen: autonome Robotik, Sensortechnik, Simulation, künstliche Intelligenz, digitale Funktechnik, Informatik, Web-Hosting, Geotechnik, Geoinformatik, Landtechnik, Pflanzenkunde, Agrarwirtschaft, Ökologie, Finanzwirtschaft und Politik.

Gefördert wird ArtIFARM aus Mitteln des Bundesministeriums für Bildung und Forschung im Rahmen des Programms WIR! – Wandel durch Innovation in der Region aus der Programmfamilie „Innovation & Strukturwandel“. Das Bündnis setzte sich damit in einem Bewerberfeld von 130 Anträgen aus ganz Deutschland durch.

„WIR!“ unterstützt breite, interdisziplinäre und branchenübergreifende Innovationsbündnisse und konzentriert sich dabei vorwiegend auf Regionen, die nicht zu den Wirtschafts- und Innovationszentren gehören.

weitere Details unter WWW.ARTIFARM.DE

Herr Vehse studierte an der HAWK HHG in Göttingen Physiktechnik (Dipl.-Ing. (FH)) und im Aufbaustudium Optical Engineering/Photonics (M.Sc.). Nach 4 Jahren Tätigkeit beim Scheinwerferspezialisten Automotive Lighting folgte eine Rückkehr in die Forschung an der Universität Rostock. Dort schloss er seine Arbeiten 2014 mit einer Promotion an der Fakultät Maschinenbau und Schiffstechnik (Lehrstuhl für Fluidtechnik und Mikrofluidtechnik, Prof. Seitz) im Schwerpunkt Additive Fertigung für die Medizintechnik ab. Folgend war er als Leiter für Entwicklung/Musterbau/Konstruktion bei der GRASS Hetal-Werke Franz Hettich GmbH & Co. KG in Alpirsbach tätig. An der Hochschule Stralsund übernimmt er seit März 2017 hauptsächlich Vorlesungen rund um Konstruktion und Produktentwicklung. In der Forschung fokussieren sich seine Aktivitäten auf die Additiven Fertigungsverfahren/Medizintechnik. Von Juli 2019 bis Juni 2021 war Prof. Vehse Prodekan der Fakultät für Maschinenbau, seit Juli 2021 ist er der Dekan.

In der Forschung fokussiert er einerseits auf den bereich Additive fertigung und andererseits auf Automatisierung, Robotik, KI in der Landwirtschaft (z.B. www.artifarm.de)

Herr Vehse ist der fachliche Vertreter der Hochschule Stralsund im Fachbereichstag Maschinenbau e.V. (FBTM e.V.).

"Der Verein fördert die Wissenschaft und Forschung sowie die Erziehung und Bildung durch Einsatz frei zugänglicher Informationen, frei zugänglicher Veranstaltungen und kostenloser Beratung in Beruf, Studium und Lehre im Fachgebiet Maschinenbau."(Vereinsziel, siehe WebsiteFBTM e.V.)

Technische Systeme, Robotik:

- Autonome wandlungsfähige Robotersysteme

- Automated Guided Vehicles

- Handlingsysteme für die Automatisierung

- Smart Farming Anwendungen

weitere Informationen u.a. unter: Productive4.0 und ArtIFARM

Additive Fertigung:

- Verfahren und Maschinen im Bereich Additiver Fertigung

- Additive Fertigung von individualisierten medizintechnischen Implantaten

- Drug Delivery Systeme für additiv gefertigte Implantate

- Entwicklung und Fertigung medizintechnischer Produkte für die Orthopädie (Additive Fertigung)

Weitere Informationen: Schwerpunkt: Gesundheitstechnologien/E-Health und Gesundheitswirtschaft

Leistungsangebot:

- Entwicklung und Konstruktion von Produkten und Vorrichtungen

- Fertigungsgerechte Konstruktion für die Additive Fertigung

- Untersuchung der Reinraumtauglichkeit von Komponenten und Systemen (ISO7, ISO3)

- Automatisierungslösungen für unterschiedliche Fertigungsumgebungen

- Automatisierungslösungen im Anwendungsgebiet autonomer Robotik, autonomer Fortbewegung

- Rapid Prototyping / Additive Fertigung

- F&E-Beratung im Bereich Design-to-Cost / Target Costing

- Beratung im Bereich Laserschutz und Lasersicherheit

- Beratung bei der Erarbeitung, Etablierung und Optimierung von Prozessen und Abläufen in der F&E

- Beratung im Bereich Intellectual Property Management in der F&E

Ausstattung:

- Labor für CAD: PC’s mit SolidWorks, RobotWorks, CamWorks - A0-Plotter

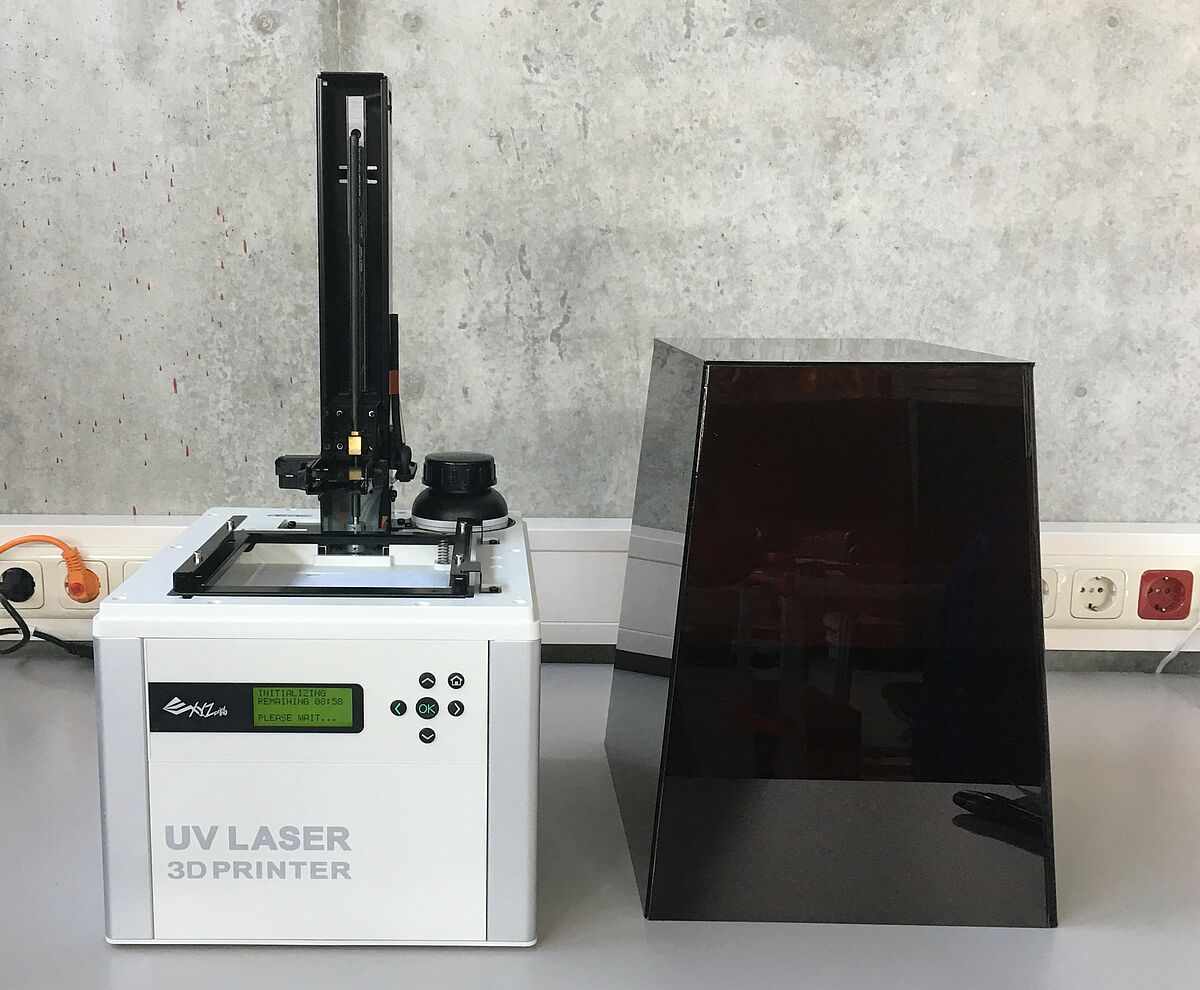

- Zugriff auf unterschiedlichste Additive Fertigungsverfahren, umfangreicher Maschinenpark (u.a. FLM, FDM, SLA, SLS, SLM)

- Demonstrator Automotive Headlamp (ILS)

- Automatisierungslösungen als Demonstratoren

- diverse autonome Laborfahrzeuge (AGVs), kommerziell und Eigenentwicklungen

- kollaborative Roboter

- Partikelmesstechnik Reinraumtechnologie

- Konfokales Laser Scanning Mikroskop

(Förderung im Rahmen der internen Forschungsförderung der Hochschule Stralsund)

Empfindliche Feldfrüchte (in diesem Projekt Tomaten) werden immer noch mit hohem

manuellen Aufwand geerntet. Der Personaleinsatz bezieht sich dabei sowohl auf den direkten Pflückprozess als auch auf logistische Abschnitte während der Ernte. Im Gegensatz zum Spritzen, Wässern etc. lässt sich das Ernten dadurch realisieren, das per Hand die Tomaten abgenommen werden (einzeln oder als Einheit am Blütenstiel) und in Transportbehälter gelegt werden.

Um auch zukünftig regional angebaute Tomaten (auch andere Früchte, wie Erdbeeren) anbieten zu können, müssen die Produzenten aufgrund von Personalmangel mittelfristig automatisierte Lösungen für einzelne Prozessschritte erarbeiten. Im Rahmen der Studie soll mithilfe konstruktiver Überlegungen und Additiver Fertigungsverfahren ein Greiferkonzept zur Ernte von Tomaten entwickelt werden, bei dem kein übermäßiger Druck auf die Frucht ausgeübt werden darf und eine sichere, sanfte Ablage in einer Verpackung möglich ist. Ziel ist der Aufbau eines oder mehrerer Testgreifer und die Erprobung an Ersatzstoffen und die Erarbeitung eines Umsetzungsvorschlages.

(Funding: EC Horizon2020 – ECSEL, Electronic Components and Systems for European Leadership and Bundesministerium für Bildung und Forschung BMBF )

Productive4.0 – a technology push

Ziel im Rahmen des Projektes Productive 4.0 ist es, eine intelligentere und flexiblere Produktion zu erreichen, Ressourcen besser zu nutzen und neue Standards für digital vernetzte Produktionsschritte zu setzen. Productive4.0 wurde intiiert, um die europäischen Industrie zu stärken und sie besser auf die digitalisierte Zukunft vorzubereiten. Das wird insbesondere durch die Forschung und Entwicklung in den Bereichen der Elektronik und der Informations-/Kommunikationstechnik angestrebt.

Um die digitale Welt mit der realen zu verbinden, sind neue Technologien gefragt. Dafür wird Productive4.0 Innovationen liefern und bereitstellen, die die bevorstehende digitale Revolution besser mit dem geschäftlichen Erfolg im Unternehmen verknüpft. In den zehn Arbeitspaketen interagieren die Kooperationspartner untereinander und liefern spezifische Ergebnisse, die zur Zielsetzung des Gesamtprojektes Productive4.0 beitragen.

Projektwebsite HOST: Productive4.0

Projektwebsite Konsortium: Productive4.0

(Förderung im Rahmen der internen Forschungsförderung der Hochschule Stralsund)

Die Rehabilitative Therapie bei Armlähmungen nach einem Schlaganfall beinhaltet neben dem Training des Gehirns auch ein Training der motorischen Fähigkeiten und die Bewegung gelähmter Gliedmaßen vor. Ganz besonders häufig sind dabei Spastiken im Arm und in der Hand. Eine dauerhafte krampfende Haltung der Finger führt zu Schäden am ganzen Unterarm (Sehnenverkürzung etc.). Um diesem Schädigungsbild vorzubeugen werden in der manuellen Therapie Übungen zur Bewegung der Finger durchgeführt. Laut Kompetenznetz Schlaganfall (Charité Campus Mitte) gilt: „Insbesondere für die frühe Phase nach einem Schlaganfall in den ersten Wochen und Monaten wurde gezeigt, dass eine spezifische Armrehabilitation die Erholung der Armaktivitäten beschleunigt. Wenige Tage nach einem Schlaganfall, d. h., soweit der klinische Zustand des Patienten es erlaubt, sollte die Rehabilitation der Armmotorik beginnen (Empfehlungsgrad B). 30 Minuten werktägliche zusätzliche spezifische Armrehabilitation soll erfolgen, wenn eine Beschleunigung der Wiederherstellung der Armmotorik erreicht werden soll (Empfehlungsgrad A) …. Auch in der chronischen Phase (mehr als ein Jahr nach einem Schlaganfall) waren sowohl kürzere intensivere als auch längere weniger intensive Behandlungsformen wirksam.“ [T. Platz, S. Roschka: Rehabilitative Therapie bei Armlähmungen nach einem Schlaganfall, Patientenversion der Leitlinie der Deutschen Gesellschaft für Neurorehabilitation, ISBN 978-3-936817-82-9]

Das hier bearbeitete Projekt beinhaltet daher die Entwicklung und der Bau eines Prototyps für eine additiv gefertigte Trainingsorthese mit Aktorik auf der Basis Softrobotik [https://en.wikipedia.org/wiki/Soft_robotics]. Das Gerät hat folgende Aufgaben zu erfüllen: Aufnahme der krampfenden Finger (Gruppenweise), Bereitstellung aller benötigte Gelenkpositionen in der Orthese um die Finger sowohl zu strecken als auch zusammenzuballen, Bereitstellung von Kraft zum Strecken und Beugen der Finger unter dem Gesichtspunkt einer Spastik. Angewendet werden soll dabei eine Aktorik basierend auf einer Druckluftsteuerung. Das Trainingsgerät soll dabei leicht sein und einen gewissen Tragekomfort bieten. Gleichzeitig muss sichergestellt sein, dass es keine Druckstellen und Quetschungen an den Fingern der Patienten gibt. So soll das Gerät auch die Option bieten, bei Patienten ohne die Möglichkeit einer verbalen Rückkopplung (z.B. Komapatienten, gelähmtes Sprachzentrum) sicher einsetzen zu können. Ziel ist die Entwicklung und der Bau eines Demonstrators.

(Förderung im Rahmen der internen Forschungsförderung der Hochschule Stralsund)

Im Projekt sollen personalisierte Orthesen und ggf. auch Prothesen entwickelt und mittels Additiver Fertigungsverfahren hergestellt werden. Hier geht es einerseits um die Erprobung neuer Geometrieansätze (Stabilität, Gelenkigkeit, Gewichtsreduzierung) und andererseits der bisherigen manuellen (handwerklichen) Fertigung, der aktuell effektivsten Vorgehendweise für individuelle Orthesen/Prothesen, eine schnelle Alternative entgegenzusetzen. Das Ziel sind visionär betrachtet Exoskelette, die in ferner Zukunft postoperativ die Heilung nach der Implantation additiv gefertigter Menisken, Knorpel etc. (siehe bestehender Schwerpunkt) unterstützen. Dieses beantragte Projekt legt somit einen Baustein zum Aufbau von Forschungskompetenz im Bereich medizinischer Hilfsmittel für den gesamten Bewegungsapparat des Menschen. Folgende Punkte sollen im Projekt bearbeitet und untersucht werden:

- Übertragung von 3D-Geometrien diverser Gelenke (Knie, Ellenbogen, etc.) ins CAD mittels 3D-Scan und Computer Aided Engineering (CAD, Simulation, …)

- Entwurf und Konstruktion geeigneter Orthesen und Prothesen im CAD

- Herstellung der Komponenten mittels Additiver Fertigung (Selektive Laser Sintering, Stereolithographie, Gipsdruck und Fused Deposition Modelling)

- Prüfen der Strukturen bezüglich Belastung (Druck, Zug, Torsion usw.)

- Entwicklung einer Prozesskette zur Herstellung von patientenindividuellen Prothesen und Orthesen

(Förderung im Rahmen der internen Forschungsförderung der Hochschule Stralsund)

Betrachtet man die für die Stereolithographie (ein 3D-Druckverfahren) verfügbaren biokompatiblen Stoffe, ist Poly(ethylene glycol) diacrylate (PEGDA) nachweislich geeignet, als Basismaterial für Stereolithographieharze eingesetzt zu werden. Unter Anwendung von Photoinitiatoren, UV-Absorbern und Additiven lassen sich gezielt mechanische Eigenschaften einstellen.Im Projekt sollen der Einfluss der Länge der Molekülketten des PEGDA auf:

- rheologische Paramter der Harze;

- Polymerisationsverhalten der Harze;

- Quellverhalten der polymerisierten Festkörper;

- Aufnahmeverhalten von Modellmedikamenten;

- Freisetzungseigenschaften von Medikamenten über Modellstoffe;

- ggf. Toxizität

untersucht werden. Zum Einsatz kommen voraussichtlich die Molmassenverteilungen Mn 250, Mn 575, Mn 700 (und Mn1000).

(Zuwendung des Landes Mecklenburg-Vorpommern aus Mitteln des Europäischen Fonds für Entwicklung (EFRE) innerhalb des operationellen Programms 2014-2020 zur Förderung von Forschungs- und Innovationskompetenzen an Hochschulen und außeruniversitären Einrichtungen - Wissenschaftliche Geräte - )

GHS-17-0022

Hydrogele als Implantatwerkstoff liefern der Medizin hervorragende Ausgangssituationen bei der rekonstruierenden Chirurgie (z.B. als Brust- und Gesichtsimplantate) oder in ersten Anwendungen bei der Abmilderung verschleißbedingter Schäden in Gelenken. In der Medizintechnik eingesetzte Hydrogele sind biokompatible Polymere, die im ausgehärteten Zustand Flüssigkeiten in ihrem Netzwerk einlagern können und über diese Eigenschaft die Funktionalität eines Knorpels nachbilden. Ein Knorpel lagert ebenfalls im entlasteten Zustand Flüssigkeit ein und im belasteten Zustand, unter Druckbelastung, gibt er sie wieder ab. Ist ein Knorpel geschädigt, z.B. durch Überlast gerissen oder altersbedingt verschlissen, kann er seine Funktion nur noch eingeschränkt erfüllen. Arthrose droht ist die Folge. Bis dato ist die Implantation einer primären Endoprothese das Mittel der Wahl.

Zum gegenwärtigen Zeitpunkt werden Implantate aus Hydrogelen in der rekonstruierenden Chirurgie, meist in standardisierte Größen und Formen hergestellt und eingesetzt. Allerdings haben sich nicht ausgehärtete Hydrogele in sog. Patches als problematisch herausgestellt. Patientenindividualität mit ausgehärteten Hydrogelen (z.B. in der Gesichtsrekonstruktion) kann bisher nur erreicht werden, in dem spezielle personalisierte Abdrücke aus Einmalformen genutzt werden. Bei der Abmilderung verschleißbedingter Schäden in Gelenken gibt es erste Ansätze Hydrogele im pastösen Zustand direkt im Gelenk zu applizieren und dort aushärten zu lassen (z.B. DiscMaxx Hydrogel, gegen Bandscheibenverschleiß eingesetzt). Dieses Verfahren bietet allerdings eine gewisse Gefahr dahingehend, dass sich während des Aushärteprozesses die Form und Lage des Hydrogels verändern kann. Auch sind die Einsatzgebiete dieser Methode auf wenige (kleinvolumige) Knorpelpartien im Körper beschränkt.

Mit Hilfe der beantragten Beschaffungsmaßnahme besteht die Möglichkeit, die Forschung zur Herstellung patientenindividualisierter Hydrogel-basierter Grundkörper und Implantate auszubauen und zu intensivieren. Der Photopolymerisationsprozess unter Einsatz der Stereolithographie erlaubt die Fertigung komplexer, fein aufgelöster Bauteile ohne eine nachträgliche chemische Vernetzungsreaktion (der Hydrogele) im Körper. Gleichzeitig können Implantate mit integriertem Wirkstofffreisetzungssystem (Drug-Eluting) im additiven Fertigungsprozess hergestellt werden.

(Förderung im Rahmen der internen Forschungsförderung der Hochschule Stralsund)

Hydrogele (hier silikonartig) im Allgemeinen sind in den Fokus vieler wissenschaftlicher Untersuchungen gerückt. Eine besondere Eigenschaft ist, dass diese wie Knorpel ebenfalls Wasser einlagern können und auch die Flexibilität und Druckfestigkeit nachbilden können. Es konnten für PEGDA*-basierte Systeme gute mechanische Eigenschaften als Wirkstoffträger (Drug Carrier) in der Verarbeitung mittels Additiver Fertigungsverfahren nachgewiesen werden. Im Jahr 2017 rückten Gelatine-basierte Materialien verstärkt in den Fokus der Biologen/Mediziner, da der Grundbaustein Gelatine ein hohes Maß an Biokompatibilität aufweist. Dieser ist PEGDA* weit überlegen. Erste Versuche, Gelatine-basierte Photopolymere mittels UV-Licht zu polymerisieren haben entsprechende Nachweise erbracht. Die Verarbeitung mittels additiver Fertigungsverfahren zur Erstellung komplexer Knorpelnachbildungen steht noch aus. Die Erkenntnisse aus der Forschung aus sollen zusätzlich die Option der Wirkstoffbeladung umfassen und so die Basis für ein neues Forschungsfeld bilden.

Im Rahmen dieses Projektes sollen Versuchsreihen zur Entwicklung geeigneter Polymer-Photoinitiator-Gemische sowie einer passenden Drug-Carrier-Kombination durchgeführt werden. Ziel ist die Etablierung eines geeigneten Materialsystems für die additive Fertigung gelatine-basierter knorpelähnlicher Prüfkörper.

(*PEGDA: Poly(Ethylene Glycol) Di-Acrylat)

(Wirtschaftliche Kooperation mit einem nahmhaften Akteur im Fachgebiet Prothetik und dem Institut für ImplantatTechnologie und Biomaterialien e.V. Warnemünde )

Untersucht werden Beschichtungsmethoden im Bereich funktioneller medizintechnischer Beschichtungen

(Förderung im Rahmen der internen Forschungsförderung der Hochschule Stralsund)

Im Labor für Konstruktionstechnik sind wir mit dem Roboter KUKA KR30 und dem zugehörigen Frässystem in der Lage, Freiformflächen in 3-dimensionaler Anordnung zu Bearbeiten. In den letzten Jahren konnte eindrucksvoll die Leistungsfähigkeit des Robortersystems inklusive Fräskopf bewiesen werden. Einschränkungen gibt es allerdings bei der Überprüfung der erzielten Ergebnisse. Freiformflächen können aufgrund der unregelmäßigen Oberflächen nur via hochwertiger Koordinatenmessmaschinen oder über optische Messverfahren überprüft werden. Aufgrund der großen Bearbeitungsflächen bzw. -volumina (> 1x1x1 m³) scheitert allerdings eine adäquate hochaufgelöste Messung an der HOST.

Im hier durchgeführten Projekt wird ein optischer Sensor (Lasertriangulationssensor) am Roboter integriert und so der identische Bewegungsspielraum zur optischen Abtastung der gefrästen Flächen im dreidimensionalen Raum ermöglicht. Ziel ist die Erstellung von Punktewolken zur Generierung von Flächen (Flächenrückführung) und deren Re-Import in 3D-Konstruktionsprogramme.

| A. Lange, M. Vehse “Collaborative robots in clean-room environment”, XXVI International Symposium Research-Education-Technology, Stralsund, September 26th - 27th, p. 96-97, 2024 |

| S.F. Klimaschewski, K. Pełech, N. Fuchs, T. Haupt and M. Vehse “Effects of Tempering on Material Properties of Additively Manufactured Polypropylene Test Specimens” XXVI International Symposium Research-Education-Technology, Stralsund, September 26th - 27th, p. 64-70, 2024 |

| J. Wolfram, A. Lange and M. Vehse “Early detection of wear in slow rotating ball bearings of roller conveyors” XXVI International Symposium Research-Education-Technology, Stralsund, September 26th - 27th, p. 196-198, 2024 |

| M. Focke, A. Lange, N. Rauthe, T. Hillmann and M. Vehse “Automating Stone Detection in Agriculture with UAVs and AI based Object Detection” XXVI International Symposium Research-Education-Technology, Stralsund, September 26th - 27th, p. 24-25, 2024 |

| M. Georgi, N. B. S. Karch, M. Vehse “Automated minirhizotron for root detection” XXVI International Symposium Research-Education-Technology, Stralsund, September 26th - 27th, p. 26-28, 2024 |

| R. Schick, O. Keitsch, A. Lange, Ch. Bunse, M. Vehse “Detection and Classification of Objects for Autonomous Ship Operation” XXVI International Symposium Research-Education-Technology, Stralsund, September 26th - 27th, p. 157-158, 2024 |

| N. Rauthe, M. Focke, M. Vehse and T. Hillmann “Mit automatischer Luftbildprozessierung und KI im Data Lake zur Feldsteindetektion, Neubrandenburger Geosymposium 2024 am 23. und 24.05.2024 |

| S.F. Klimaschewski, J. Küpperbusch, A. Kunze, and M. Vehse, „Material investigations on Poly(ethylene glycol) diacrylate-based hydrogels for additive manufacturing considering different molecular weights, Journal of Mechanical and Energy Engineering (JMEE), vol. 6, no. 1, pp. 33-42, 2022JMEE) - accepted |

| S.F. Klimaschewski, P. Büttner, and M. Vehse, “Procedure for manufacturing an individual orthosis using additive manufacturing”, Proc. XXV. International Symposium "Research-Education-Technology" Bremen, June 30th – July 1st 2022 |

| S. F. Klimaschewski, R. Raschke, and M. Vehse, “Additive manufacturing for health technology applications”, Journal of Mechanical and Energy Engineering (JMEE), vol. 3, no. 3, pp. 215-220, 2019 |

| S. F. Klimaschewski, M. Vehse “3D printing of hydrogel scaffolds based on poly(ethylene glycol) di-acrylate”, Conference Additive Manufacturing Meets Medicine, Lübeck, September 12-13, 2019, Trans. AMMM, vol. 1, no.1, p. 145-146, 2019 |

| R. Raschke, M. Vehse “Polyamide based wrist orthosis generated by selective laser sintering”, Conference Additive Manufacturing Meets Medicine, Lübeck, September 12-13, 2019, Trans. AMMM, vol. 1, no.1, p. 109-110, 2019 |

| S. F. Klimaschewski, R. Raschke, M. Vehse "Additive Manufacturing Applications for Health Technology" Proc. XXIV. International Symposium "Research-Education-Technology" Gdansk, May 16th – 17th 2019, p. 15, 2019 |

| M. Vehse, H. Seitz "Diode Laser Curing as Micro Manufacturing Technology - A Review -" Proc. XXIII. International Symposium „Research-Education-Technology”, vol. 23, p. 179-185, 2017 |

| M. Vehse, S. Petersen, H. Seitz "High resolution photopolymerization technique for fabrication of hydrogel based scaffolds" Biomed. Eng.-Biomed. Tech. 2017, vol. 62, iss. s1, p.212, 2017 |

| M. Vehse „Mikro-Stereolithographie-Anlage auf der Basis eines linear verfahrbaren Diodenlasers” Dissertation, Verlag Dr. Hut, München, 2014 (ISBN 978-3-8439-1650-9) |

| M. Vehse, S. Petersen, K. Sternberg, K.-P. Schmitz, H. Seitz „Drug delivery from poly(ethylene glycol) diacrylate scaffolds produced by DLC based micro-stereolithography” Macromol. Symp., vol. 346, iss. 1, p. 43-47, 2014 |

| M. Vehse, H. Seitz „(Micro-) Stereolithography based on Diode Laser Curing (DLC) and its Potential Applications in Tissue Engineering” BiomedTech, vol. 59, iss. S1, p. 276-278, 2014 |

| M. Vehse, H. Seitz „A new Micro-Stereolithography-System based on Diode Laser Curing (DLC)“ Int. J. Prec. Eng. and Manuf., vol., 15, no. 10, p. 2161-2166, 2014 |

| M. Vehse, S. Petersen, P. Oldorf, R. Peters, F. Bendig, C. Schuster, C. Merschjann, S. Lochbrunner, K.-H. Meiwes-Broer, K. Sternberg, K.-P. Schmitz, H. Seitz „Drug delivery from laser drilled discrete drug depots“ BioNanoMaterials, vol. 14, iss. 1, p. 36, 2013 |

| M. Vehse, S. Petersen, K. Sternberg, H. Seitz „Drug delivery from photo polymerized poly(ethylene glycol) diacrylate scaffolds” Polym. Adv. Technol., vol. 24, iss. S1), p. 156-157, 2013 |

| C. Schuster, C. Merschjann, N. Rothe, S. Fiedler, R. Irsig, K.-H. Meiwes-Broer, M. Vehse, H. Seitz, V. Senz, K. Sternberg, S. Lochbrunner „Machining of biocompatible polymers with shaped femtosecond laserpulses“ BiomedTech, vol. 58 (suppl. 1), DOI: 10.1515/bmt-2013-4085, 2013 |

| S. Fiedler, R. Irsig, J. Tiggesbäumker, C. Schuster, C. Merschjann, N. Rothe, S. Lochbrunner, M. Vehse, H. Seitz, E.-D. Klinkenberg, K.-H. Meiwes-Broer „Machining of biocompatible ceramics with femtosecond laser pulses“ BiomedTech, vol. 58 (suppl. 1), DOI: 10.1515/bmt-2013-4093, 2013 |

| M. Vehse, H. Seitz „Kompakte Mikro-Stereolithographieanlage auf Basis eines Diodenlasers“, Proceeding Rapid Tech Erfurt, Anwendertagung, 2013 |

| M. Vehse, M. Löbler, K-P. Schmitz, H. Seitz „Laser induced surface structure on stainless steel influences cell viability“, BiomedTech, vol. 57, iss. S1, p. 419-421, 2012 |

| M. Vehse, M. Gieseke, S. Fiedler, S. Petersen, R. Irsig, V. Senz, M. Löbler, M. Hustedt, S. Kaierle, H. Haferkamp, K. Sternberg, K.-P. Schmitz, S. Lochbrunner, K.-H. Meiwes-Broer, H. Seitz „Loading method for discrete drug depots on implant surfaces“, BiomedTech, vol. 57, iss. S1, p. 1089-1092, 2012 |

| M. Gieseke, V. Senz, M. Vehse, S. Fiedler, R. Irsig, M. Hustedt, K. Sternberg, C. Nölke, S. Kaierle, V. Wesling, J. Tiggesbäumker, K.-H. Meiwes-Broer, H. Seitz, K.-P. Schmitz, H. Haferkamp „Additive Manufacturing of Drug Delivery Systems”, BiomedTech, vol. 57, iss. S1, p. 398-401, 2012 |

| [M. Löbler, M. Vehse, H. Seitz, K-P. Schmitz „Laser structuring of silica surface improves cell adhesion”, BiomedTech, vol. 57, iss. S1, p. 423-425, 2012 |

| S. Fiedler, R. Irsig, M. Gieseke, M. Vehse, V. Senz, A. W. Oniszczuk, J. Tiggesbäumker, C. Schuster, A. V. Svanidze, N. Rothe, S. Kaierle, M. Hustedt, H. Haferkamp, K. Sternberg, K.-P. Schmitz, H. Seitz, S. Lochbrunner, K.-H. Meiwes-Broer „Material Processing with Femtosecond Laser Pulses for Medical Applications”, BiomedTech, vol. 57, iss. S1, p. 603-605, 2012 |

| C. Schuster, N. Rothe, A. V. Svanidze, S. Fiedler, R. Irsig, J. Tiggesbäumker, V. Senz, M. Vehse, H. Seitz, S. Lochbrunner „Material processing with shaped femtosecond laser pulses”, BiomedTech, vol. 57, iss. S1, p. 894-896, 2012 |

| R. Irsig; S. Lochbrunner; K.-H. Meiwes-Broer, H. Seitz; J. Tiggesbäumker; M. Vehse, „Oberflächenstrukturierung mit ultrakurzen Laserpulsen“, BiomedTech, vol. 55, iss. S1, p. 46-47, 2010 |

| M. Vehse "Artifical Intelligence in Farming - eine Perspektive für den ländlichen Raum" Eröffnung der Gründertage 2021 "Technologieinnovationen in Vorpommern - Chancen und Möglichkeiten für Gründer*innen und Gründungsinteressierte", Makerport Stralsund, 11.11.2021 | |||

| M. Vehse "WIR!-ArtIFARM: Vision BioÖkonomie-Region in Mecklenburg-Vorpommern", 5. BioÖkonomie-Konferenz in Anklam, 28.10.2021 (invited) | |||

| M. Vehse "Aktuelle Herausforderungen und Chancen der Digitalisierung landwirtschaftlicher Prozesse - speziell in Mecklenburg-Vorpommern", MDC KI/Big Data in der Landwirtschaft, Neubrandenburg, 19.10.2021 (invited) | |||

| M. Vehse "Lösungsansätze aus Industrie 4.0 und Artificial Intelligence für den Strukturwandel in Mecklenburg-Vorpommern" Industrie-Kongress Mecklenburg-Vorpommern 2021, Stralsund, 13.10.2021 (Keynote) | |||

| M. Vehse "Das Bündnis ArtIFARM - Auf dem Weg zur digitalen landwirtschaftlichen Modellregion", MDC BigData@ArtIFARM, Greifswald, 27.07.2021 (Speaker & Chair) | |||

| M. Vehse "Automatisierte flexible und wandlungsfähige mobile Robotersysteme" NØRD 2021 - Smart Industry Day, 03.06.2021 | |||

| M. Vehse „Additive Fertigung in der Medizintechnik" Workshop zum Forschungsschwerpunkt „Plasma for Life“, Göttingen, 19.09.2019 (invited) | |||

| M. Vehse, H. Seitz „Kompakte Mikro-Stereolithographieanlage auf Basis eines Diodenlasers“ Workshop 3D Druck: Verfahren und Anwendungen, Darmstadt, 13.11.2013 (invited) | |||

| M. Vehse, J. Hennig, H. Seitz „Mikro-Stereolithographie als Fertigungsverfahren für die Mikrofluidik“ Workshop „Kleine Volumenströme in der Medizintechnik“, Lübeck, 05.06.2013 | |||

| H. Seitz, M. Vehse „Selektive Wirkstoffbeladung von Implantat‐Oberflächen mittels Einzeltropfenerzeuger“ Workshop „Kleine Volumenströme in der Medizintechnik“, Lübeck, 13.06.2012 | |||

| M. Vehse, H. Seitz „Mikro-Stereolithographieverfahren zur Verarbeitung von Biopolymeren“, Workshop und Evaluierung Department Life, Light and Matter, 03.05.2012 | |||

| H. Froehlich, B. Stauss, M. Vehse: „HID-Front Lighting Performance with D3 / D4 bulbs” 7th International Symposium on Automotive Lighting (ISAL); Darmstadt, Vol. 12, p. 567-572, 2007 |

| H. Abele, M. Vehse „PIVOTING DEVICE FOR CORNER CABINET FURNITURE" europäisches Patent, EP3066958B1, 03. April 2019 | |||

| M. Vehse „SUSPENSION DEVICE FOR FURNITURE” europäisches Patent, EP3120731B1, 09. Mai 2018 | |||

| H. Abele, W. Haberer, M. Vehse „Tragsäule, Schwenkeinrichtung für ein Schrank-Möbel und Möbel" deutsches Gebrauchsmuster, DE 202015107044U1, 23. Dezember 2015 | |||

| M. Vehse „Aufhängevorrichtung für Möbel“ deutsches Gebrauchsmuster, DE202015007611U1, 04. November 2015 | |||

| H. Abele, M. Vehse „DEVICE FOR SUPPORTING A SUPPORT LAYER, PIVOTING DEVICE FOR CORNER CABINET FURNITURE AND SUPPORT LAYER“ europäische Patentanmeldung EP3066958A1, 10. März 2015 | |||

| M. Vehse „Aufhängevorrichtung für Möbel“ deutsches Gebrauchsmuster, DE202015005236U1, 23. Juli 2015 | |||

| H. Abele, M. Vehse „Vorrichtung zur Abstützung eines Tragbodens, Schwenkeinrichtung für ein Eckschrank-Möbel und Tragboden“ deutsches Gebrauchsmuster, DE202015101210U1, 10. März 2015 | |||

| M. Vehse, H. Seitz „Stereolithographie-System“ deutsche Patentanmeldung, DE102013021961A1, 20. Dezember 2013 | |||

| M. Vehse, H. Seitz, J. Hennig „Stereolithographie-System“ internationale Patentanmeldung WO2013182913A3, 11. Juni 2013 | |||

| M. Vehse, H. Seitz, J. Hennig „Stereolithographie-System“ deutsche Patentanmeldung DE102012011418A1, 08. Juni 2012 | |||

| M. Vehse, H. Seitz, N. Grabow, K.-P- Schmitz, V. Senz, K. Sternberg „Wirkstoff freisetzendes Implantat und Verfahren und Vorrichtung zu seiner Herstellung“ deutsche Patentanmeldung DE102012208615A1, 23. Mai 2012 | |||

| M. Vehse, T. Fuhrmann, E.-O. Rosenhahn, M. Brendle „Kraftfahrzeugscheinwerfer“ deutsches Patent, DE102006045525B4, 27. September 2006 |

3. Platz beim Ideenwettwerb: Inspired - DER IDEENWETTBEWERB.InMV (Dezember 2013)

Team: „TriDblue“ – Mark Vehse, Maren Kopp, Christian Polzin

2. Platz beim Innovationspreis des VTMV - Inno Award (Juni 2013)

Team: „Mikro-STL-Anlage“ – Mark Vehse, Hermann Seitz, Jörn Hennig

Prof. Dr.-Ing.

Mark Vehse

CAE und Konstruktion

Tel:

+49 3831 45 6735

Raum:

320, Haus 19

Vertreter der Hochschule Stralsund im Fachbereichtag Maschinenbau e.V.(FBTM e.V.)