Automatisierte Flexible und Wandlungsfähige Mobile Robotersysteme

Mehr als 100 Partner aus 19 europäischen Ländern haben sich im Verbundprojekt „Productive4.0“ zusammengeschlossen, um den industriellen

Wandel in der Automatisierungstechnik voranzutreiben. Die Hochschule Stralsund ist einer der Partner des Verbundprojektes Productive4.0, welches unter der Federfühhrung der Infineon Technologies AG steht.

Productive4.0 - Project Vision and Results

Bitte beachten Sie: Sobald Sie sich das Video ansehen, werden Informationen darüber an Youtube/Google übermittelt. Weitere Informationen dazu finden Sie unter Google Privacy.

Bitte beachten Sie: Sobald Sie sich das Video ansehen, werden Informationen darüber an Youtube/Google übermittelt. Weitere Informationen dazu finden Sie unter Google Privacy.

Das Verbundprojekt

Productive4.0 – a technology push

Ziel im Rahmen des Projektes Productive 4.0 ist es, eine intelligentere und flexiblere Produktion zu erreichen, Ressourcen besser zu nutzen und neue Standards für digital vernetzte Produktionsschritte zu setzen. Productive4.0 wurde intiiert, um die europäischen Industrie zu stärken und sie besser auf die digitalisierte Zukunft vorzubereiten. Das wird insbesondere durch die Forschung und Entwicklung in den Bereichen der Elektronik und der Informations-/Kommunikationstechnik angestrebt.

Um die digitale Welt mit der realen zu verbinden, sind neue Technologien gefragt. Dafür wird Productive4.0 Innovationen liefern und bereitstellen, die die bevorstehende digitale Revolution besser mit dem geschäftlichen Erfolg im Unternehmen verknüpft. In den zehn Arbeitspaketen interagieren die Kooperationspartner untereinander und liefern spezifische Ergebnisse, die zur Zielsetzung des Gesamtprojektes Productive4.0 beitragen.

Unser Beitrag

Die Hochschule Stralsund ist im Rahmen des Projekts Productive4.0 an zwei Teilprojekten des Arbeitspaketes „WP8-Automation and Digitization Pilot Lines and Test Beds“ beteiligt.

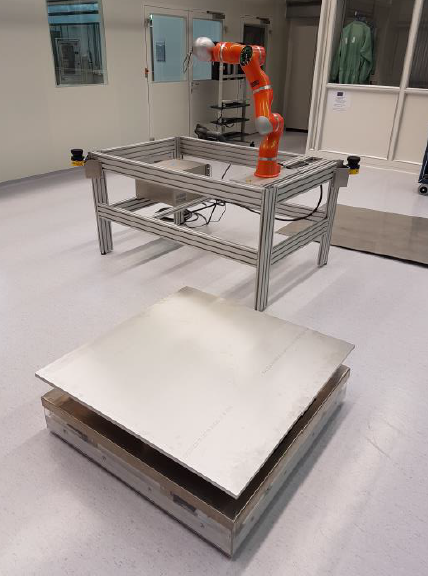

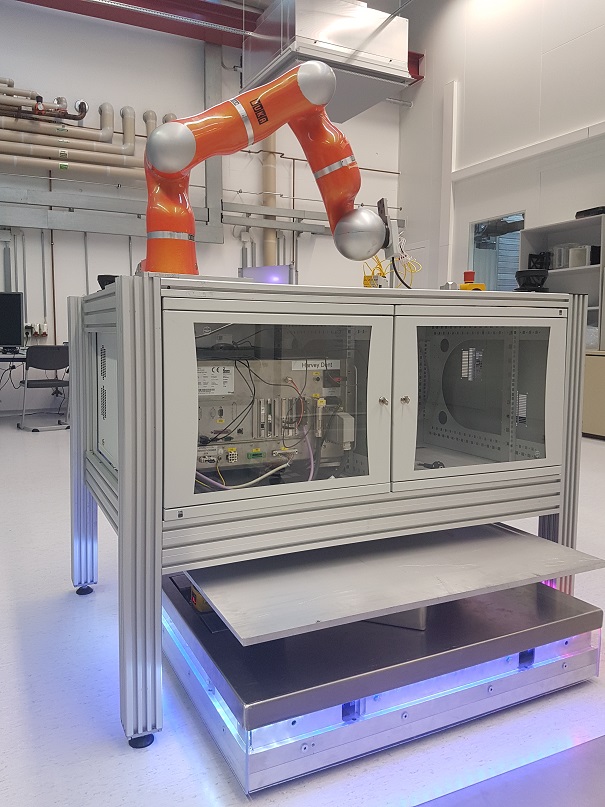

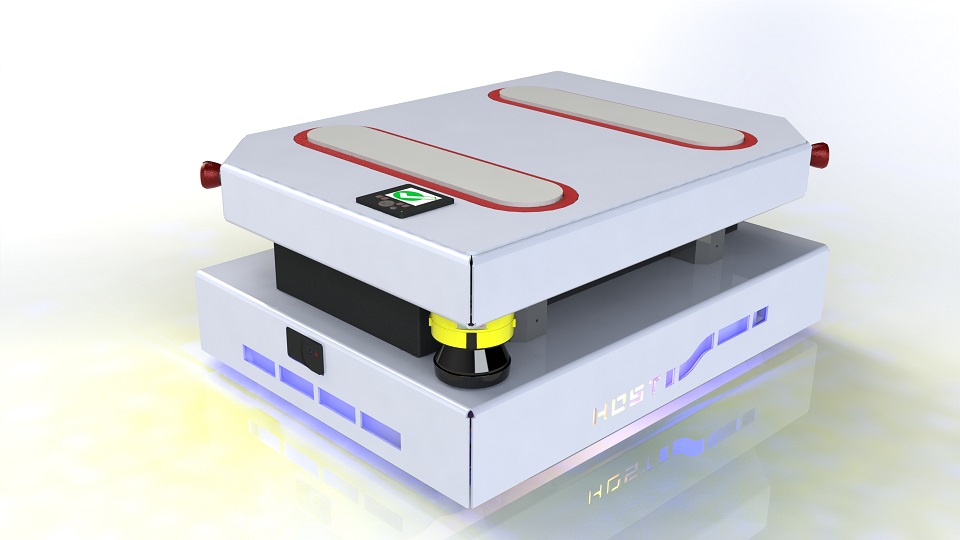

Adaptive mobile robotic systems for smart manufacturing

In dem ersten Teilprojekt, an dem die Hochschule Stralsund beteiligt ist, wird ein wandlungsfähiges mobiles Robotersystem entwickelt. Die Besonderheit daran ist, dass sich das Handhabungssystem und die Verfahrplattform dieses mobilen Robotersystems zeitweilig voneinander trennen können und autonom weiterarbeiten. Beide Komponenten können sich auch wieder automatisiert miteinander verbinden und sich so zu einem mobilen Robotersystem zusammensetzen.

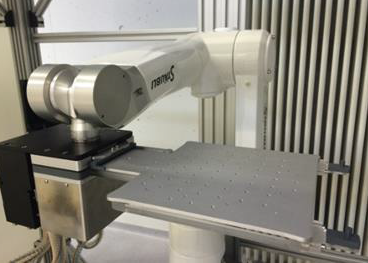

Smart, adaptive and intelligent substrate handling

Innerhalb des zweiten Teilprojekts beschäftigt sich die HOST mit dem berührungslosen Handhaben von Wafern innerhalb der Microchipfertigung. Das Hauptziel dabei ist es, ein zuvor entwickelt und getestetes berührungsloses Greiferkonzept für diesen speziellen Anwendungsfall weiterzuentwickeln und zu optimieren. Das ultraschallbasierte, berührungslose Greifsystem soll zum Abschluss des Projektes erstmals für die Fertigung besonders empfindlicher Silizium-Wafer genutzt werden.

Projekttitel: Productive4.0 | Automatisierte Flexible und Wandlungsfähige Mobile Robotersysteme

Projektleitung: Prof. Dr.-Ing. Arthur Deutschländer; Tel.: 03831 456688; E-Mail: Arthur.Deutschlaender(at)hochschule-stralsund(dot)de

Fakultät/Institut: Fakultät für Maschinenbau

Finanzierungsträger/Zuwendungsgeber: EU/ECSEL JU

Programm: EC Horizon2020 – ECSEL, Electronic Components and Systems for Europ. Leadership

Laufzeit: 01.06.2017 – 31.05.2020

Projektbeschreibung:

Ziel im Rahmen des Projektes Productive 4.0 ist es, eine intelligentere und flexiblere Produktion zu erreichen, Ressourcen besser zu nutzen und neue Standards für digital vernetzte Produktionsschritte zu setzen. Productive4.0 wurde initiiert, um die europäischen Industrie zu stärken und sie besser auf die digitalisierte Zukunft vorzubereiten. Das wird insbesondere durch die Forschung und Entwicklung in den Bereichen der Elektronik und der Informations-/Kommunikationstechnik angestrebt.

Um die digitale Welt mit der realen zu verbinden, sind neue Technologien gefragt. Dafür wird Productive4.0 Innovationen liefern und bereitstellen, die die bevorstehende digitale Revolution besser mit dem geschäftlichen Erfolg im Unternehmen verknüpft. In den zehn Arbeitspaketen interagieren die Kooperationspartner untereinander und liefern spezifische Ergebnisse, die zur Zielsetzung des Gesamtprojektes Productive4.0 beitragen. Die Hochschule Stralsund ist im Rahmen des Projekts Productive4.0 an zwei Teilprojekten des Arbeitspaketes „WP8-Automation and Digitization Pilot Lines and Test Beds“ beteiligt.

Informationen zum Projektkonsortium unter: https://productive40.eu

Mitarbeitende

Prof. Dr.-Ing.

Mark Vehse

CAE und Konstruktion

Tel:

+49 3831 45 6735

Raum:

320, Haus 19

Arnold Lange

Projektmitarbeiter

Tel:

+49 3831 45 6798

Raum:

214, Haus 19

Benjamin Clausius

wissenschaftlicher Mitarbeiter

Tel:

+49 3831 45 7329

Raum:

315, Haus 19

Mitwirkende Studierende

Master Maschinenbau

Mona Gutzeit

Bachelor Maschinenbau

Felix Eggert

Dominik Wiechert

Ehemalig mitwirkende Studierende

Master Maschinenbau

Janott Viktor

Bachelor Maschinenbau

Martin Lingnau

Alexander Rentsch

Philipp Utke

Bachelor Betriebswirtschaftslehre

Anica Hausmann

Project Consortium

Main Project Partner of Hochschule Stralsund

ZS-Handling GmbH

Subcontracting Partner of Hochschule Stralsund

Adaptive mobile robotic systems for smart manufacturing

Unternehmen müssen sich Produktinnovationen in immer kürzeren Zeitabständen und einer kundenorientierten Fertigung stellen. Dabei wirkt sich der Wunsch nach Individualisierung insbesondere auf der Produktebene aus und spiegelt sich in einer rasant schnell steigenden Produkt- und Variantenvielfalt wieder. Um die zunehmende Variantenvielfalt bewältigen zu können, benötigt die Fabrik der Zukunft intelligente Maschinen, welche sehr schnell auf neue Produktionsaufträge reagieren können. Dies erhöht die Wirtschaftlichkeit der Produktion bei den regelmäßig erforderlichen Anpassungsmaßnahmen – Rüstvorgängen - und erweitert die Nutzbarkeit der Maschinen. Um diese Ziele zu erreichen entwickelt die Hochschule Stralsund, zusammen mit weiteren Partnern im Projekt Productive4.0. ein neuartiges, wandlungsfähiges Robotersystem.

Für erste Studien wurde bereits 2017 mit der Realisierung der ersten Roboter begonnen. Diese erste Generation des Wandlungsfähigen Robotersystems ermöglichte konzeptionelle Tests und wurde sogar in den Reinräumen des Projektpartners Infineon getestet. Seit 2018 arbeitet das Projektteam der Hochschule Stralsund an der Planung und Realisierung der zweiten Generation des Wandlungsfähigen Robotersystems.

Smart, adaptive and intelligent substrate handling

Die technischen Entwicklungen in der Halbleiterindustrie schreiten nach wie vor rasant voran. Ausgangsbasis für die Herstellung von Mikrochips sind kreisförmige Scheiben aus dem Halbleiterwerkstoff Silizium. Diese werden als Wafer bezeichnet. Mikrochiphersteller stehen vor der Herausforderung, die Produkte und deren Produktion effizienter zu gestallten. Aufgrund der Vergrößerung der hohen Sprödigkeit des kristallinen Werkstoffes Siliziums, kann es bereits bei minimalen Stößen zur vollständigen Zerstörung des sensiblen und hochpreisigen Wafers kommen. Um Beschädigungen des hochempfindlichen Wafers zu vermeiden, werden innovative Technologien in der Microchipfertigung benötigt. Eine dieser neuen Technologien ist das berührungslosen Handhaben der Silizium-Wafer.

Eine Konzeptprüfung dieses neuartigen Greifsystems haben die Partner Infineon Dresden und die Hochschule Stralsund im abgeschlossen. Das System soll nun, zusammen mit den anderen Proejktpartnern, in einer Versuchsanlage integriert werden. Außerdem soll die Versuchsanlage mit zusätzlicher Sensorik zur Prozessüberwachung ausgestattet werden. Die Realisierung der Anlage soll bis Ende 2019 erfolgen. Nach einem Test der Anlage beim Projektpartner Infineon soll die Anlage für weitere Versuche zur Hochschule Stralsund verbracht werden.

S. Keil, G. Schneider, M. Kuttig, A. Deutschländer, A. Lange and H. Heinrich, "Enhancing flexibility and robustness of semiconductor production by using autonomous modular services," 2018 29th Annual SEMI Advanced Semiconductor Manufacturing Conference (ASMC), Saratoga Springs, NY, 2018, pp. 359-364. doi: 10.1109/ASMC.2018.8373171

Abstract: Increasing market requirements pose major challenges for semiconductor manufacturers. One major reason for this effect is for instance an increasing individualization of customer requirements, especially regarding the provision of more and more different functions on a single chip. A typical mature multi-product semiconductor manufacturer, which is on the "More than Moore" path within the logic business, produces several hundred different products in one fabrication facility, whereas the predictability of the production volumes per single product type decreases. Furthermore, the decreasing product life cycles lead to the necessity to continually introduce new products into the running production system [1].

keywords: {automatic guided vehicles; customer services; industrial robots; manufacturing systems; product life cycle management; production engineering computing; production facilities; semiconductor device manufacture;semiconductor industry; customer requirements; Moore path; logic business; production volumes; flexibility;robustness; autonomous modular services; multiproduct semiconductor manufacturer; product life cycles; semiconductor production system; single chip function; fabrication facility; Production facilities; Automation; Software; Robot sensing systems;Safety}, URL: http://ieeexplore.ieee.org/stamp/stamp.jsp?tp=&arnumber=8373171&isnumber=8373135

H. Heinrich and A. Deutschländer, "The long journey from standardisation to full automation of a mature 200 mm fab," 2018 29th Annual SEMI Advanced Semiconductor Manufacturing Conference (ASMC), Saratoga Springs, NY, 2018, pp. 353-358.

doi: 10.1109/ASMC.2018.8373214

Abstract: This paper describes our long journey from the first standardization projects to support a fully automated workflow to three complex automation hardware projects and will include the learnings about the change management within a running fab for all departments. In the end you will see a fully automated running 200 mm fab with similar productivity key performance indicators (KPI) as a standard automated 300 mm fab today, except the wafer size. We developed our general "Automation Principles" for all Infineon frontend and backend sites and start training courses for management, engineers and operators.

keywords: {industrial robots;management of change; optimisation;process control; productivity; semiconductor device manufacture; semiconductor industry; standardisation; complex automation hardware projects; change management; running fab; automation principles; productivity key performance indicators; standardization process; mature fab; Infineon frontend sites; Infineon backend sites; training courses; Automation; Tools; Hardware; Robots; Standardization; Task analysis; standardization of processes; interfaces; tools and workflows; automation strategy; manufacturing performance; reduction of material flow variability; layout concepts; robotics; automated lot handling; change management; Industrie4.0; digitalisation}, URL: http://ieeexplore.ieee.org/stamp/stamp.jsp?tp=&arnumber=8373214&isnumber=8373135

Dieses Projekt wird finanziert durch: